반도체 설비 제조 社 하네스 모듈화 컨설팅

본문

P&P Advisory 김 진 회 상무

▣ 산업군: 제조업(반도체 제조용 기계)

▣ 컨설팅 범위: ⓔ 모듈 구조 정의/최적화, ⓙ 모듈러 디자인자문

1. Business Challenge

고객 요구사항의 다양화로 인하여 장비의 전자/전기 유닛은 지속적으로 증가하고 있으며, 이에 따라 적용되는 케이블의 수량도 점점 증가하고 있습니다. 케이블 수량의 증가는 현장 조립 작업에 영향을 끼치게 되며, 케이블의 복잡도에 따라 전장 작업이 지연되고 최종적으로 전체 일정이 지연될 수 있는 결과를 가져오게 되었습니다. 이를 극복하기 위해 추가적인 인건비 투입이 필요하게 되었으며 이는 제품의 가격 경쟁력 저하의 원인이 될 수 있습니다. 이와 같은 현실에서 기구물에 한정된 모듈화 만으로는 고객의 요구사항과 납기일정을 동시에 맞추기 어려워지며, 이를 동시에 달성하기 위하여 예상하지 않은 추가 비용이 발생하게 됩니다. 또한 개별 케이블을 현장에서 장비에 장착하는 현재의 조립 방법으로는 작업 효율이 떨어지고 제작 리드타임이 증가되는 원인이 됩니다. 제작 리드타임의 증가로 인한 인건비 비율의 상승은 제품 단가가 지속적으로 상승되는 원인이 되며, 기업의 생산량이 증가하여도 이익을 극대화하기 어렵습니다. 반도체 장비군의 전장 작업성 향상을 통한 리드타임 축소를 위해 하네스 모듈화를 진행하게 되었습니다.

2. Our Approach

먼저 장비용 하네스 모듈화 방법론의 부재로 벤치마킹을 실시하였습니다. 하네스 모듈화 선진 산업군인 자동차 산업의 하네스 모듈화 방법론과 P&P Advisory가 보유한 모듈러 디자인 방법론을 모두 참고하였습니다. 다수의 방법론에서 반도체 장비 산업군에 필요한 내용과 불필요한 내용을 구별하여 정리하였습니다. 또한 반도체 장비군에 특화된 내용도 추가하여 방법론을 보강하였습니다. 이를 바탕으로 장비 산업군용 하네스 모듈화 방법론을 수립하고 프로젝트를 진행하였습니다.

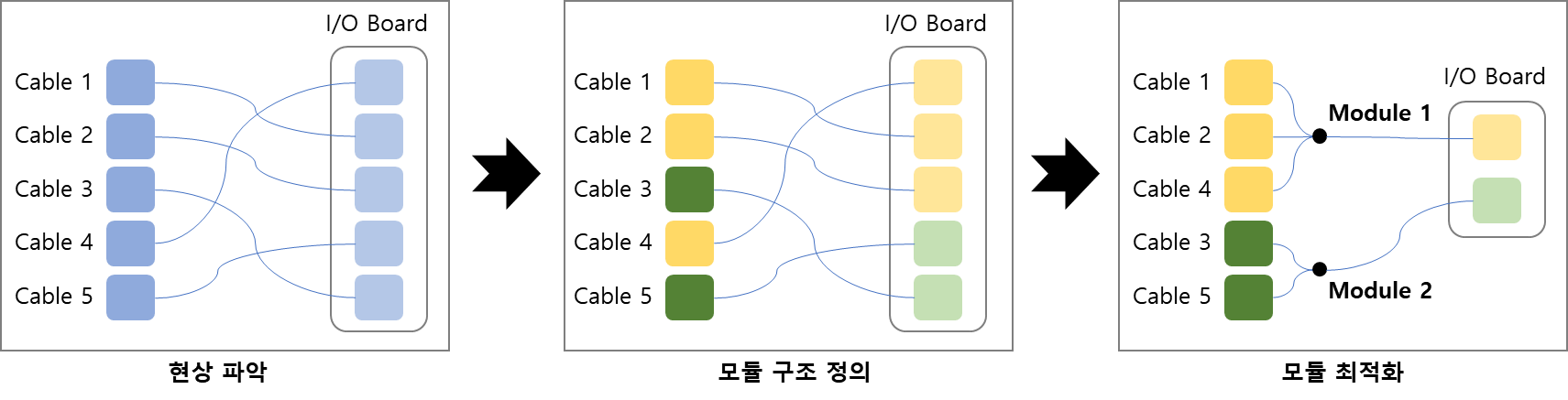

다음 단계에서는 적용되어 있는 모든 케이블의 성분과 위치 정보를 파악하여 개별 케이블을 그룹화하여 모듈 선정 작업을 진행하였습니다. 개별 케이블의 도면을 각각 관리하고 있는 상황에서 전체 케이블 적용현황을 한눈에 알아볼 수 있는 자료가 부족하였고, 이를 위해서 고객사 담당과 함께 리스트를 정리하여 모듈 선정을 위한 초기 작업을 진행하였습니다. 모듈 구성을 위해 P&P Advisory가 보유한 DSM Tool을 활용하여 초안을 구성하였으며, 현업 담당자와 협의를 통해 수정 및 보완하여 최종 모듈 구성을 확정하였습니다.

다음으로는 선정된 각 모듈의 상세설계와 최적화 작업을 진행하였습니다. 케이블을 그룹화 하는 작업으로 그치는 것이 아닌 최적화 단계를 통하여 모듈의 작업성 향상과 원가 절감항목을 발굴하였으며 이를 제품에 반영하였습니다. 완성된 모듈 도면으로 제품 생산을 진행하였으며, 완성품 장착과정에서 추가 개선점을 발굴하고, 해당 내용은 문서화하여 향후 설계시에 참고할 수 있도록 하였습니다.

3. Business Result

본 프로젝트에서는 하네스 모듈화를 시범적으로 실시하여, 현업 설계팀과 경영진의 하네스 모듈화 필요성에 대한 공감대를 형성하였습니다. 결과적으로 하네스 모듈화는 경영진의 지시로 전 장비군으로 확산되어 진행될 예정이며, 이를 통하여 회사에 많은 비용절감 효과가 발생할 것으로 예상합니다.

또한 하네스 3D 상세 설계를 처음 도입하였으며, 이를 적극 활용하여 설계 문제점을 사전에 발굴하거나 모듈의 현황 파악을 용이하게 할 것으로 기대합니다. 문제점 사전 발굴로 인한 제품의 신뢰성 상승과 실패비용의 절감으로 중장기적으로 유/무형의 효과를 가져올 것으로 예상합니다.

좀더 자세한 정보를 원하시면 고객 정보를 제공해 주시거나, 아래 연락처로 연락 바랍니다. 빠른 시일 내에 연락을 드리도록 하겠습니다.

Tel : 02 597 3262

Fax : 02 597 3261

Mail : pnpadvisory@pnpadvisory.com